连铸生产过程中,结晶器的机械振动是影响铸坯表面质量和生产效率的关键因素。传统振动系统易受负载波动与机械磨损影响,导致振频不稳、振幅偏差增大,进而引发铸坯表面横裂纹、振痕加深等缺陷。为此,高稳定性缓冲囊技术的引入为连铸振动抑制与质量提升提供了创新解决方案。

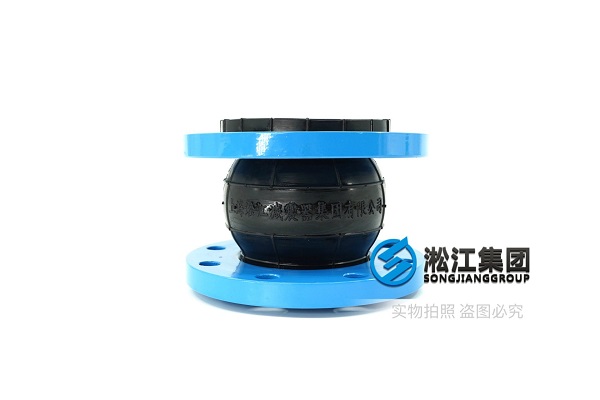

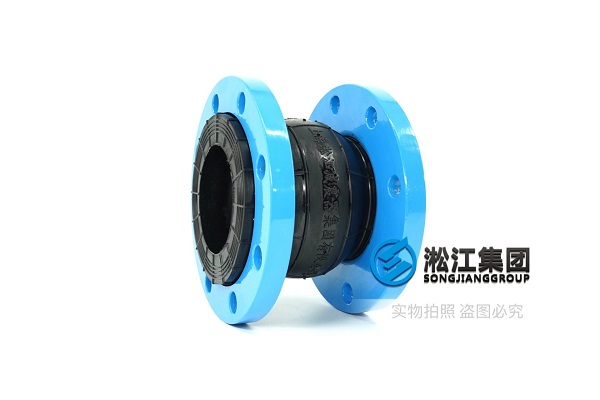

高稳定性缓冲囊采用多层复合弹性材料与液压阻尼协同设计,集成于结晶器振动装置的传动系统中。其核心优势在于:通过非线性刚度特性吸收高频冲击能量,将振动加速度波动控制在±3%以内;利用囊体内置的智能压力调节阀,实时补偿因钢水静压力变化导致的负载波动,确保振幅精度。该装置可使振动波形失真率降低,显著抑制非正弦振动导致的保护渣道不均匀问题。

钢厂板坯连铸机的应用显示,缓冲囊系统使铸坯表面振痕深度由原0.4mm降至0.15mm以下,横裂纹发生率下降80%。同时,结晶器铜板寿命延长30%,因振动系统故障导致的非计划停机时间减少45%。更值得关注的是,其相位自校正功能使弯月面区域液面波动控制在±2mm内,为高拉速(提升至1.8m/min)条件下的质量控制提供了保障。

该技术突破了传统弹簧-液压系统响应滞后的技术瓶颈,其模块化设计兼容现有连铸机改造。随着智能算法与数字孪生技术的进一步融合,未来可发展为预测性维护系统,为钢铁行业智能化升级提供关键技术支撑,预计可帮助年产200万吨的连铸线实现质量损失成本降低1200万元/年。这一创新方案标志着连铸装备从被动减振向主动抗扰的重要跨越。