在现代化钢铁连铸生产中,结晶器缓冲囊作为关键缓冲元件,其抗疲劳和耐磨损性能直接关系到连铸设备的使用寿命和生产效率。面对钢水浇铸过程中的高频振动、机械磨损和热循环冲击,优质的缓冲囊通过材料创新和结构优化,为连铸设备提供了可靠的保护屏障。

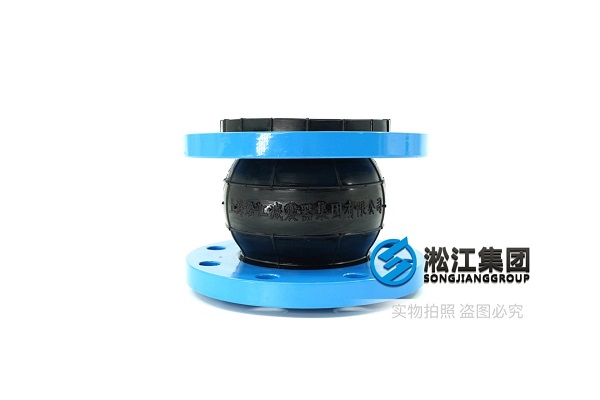

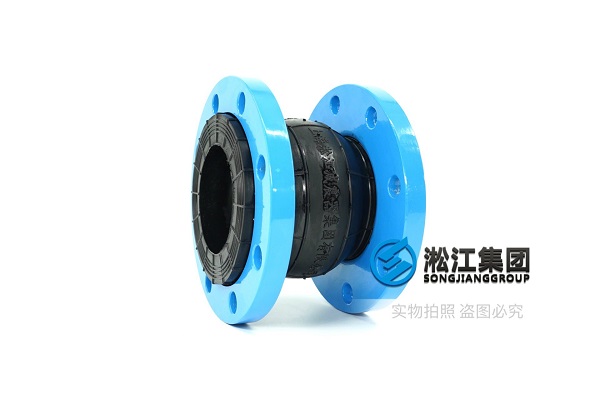

结晶器缓冲囊采用特种高分子复合材料制成,通过分子链结构的特殊设计,赋予材料优异的抗疲劳特性。在连铸机连续作业过程中,缓冲囊需要承受每分钟数十次的高频振动,传统橡胶制品容易出现分子链断裂导致的性能衰减。而新型缓冲材料通过交联网络结构的优化,有效分散了循环应力,即使经历数百万次的振动冲击,仍能保持稳定的弹性恢复能力,显著延长了使用寿命。

在耐磨损方面,缓冲囊针对结晶器特殊工况进行了强化设计。其接触表面采用耐磨复合材料层,并经过特殊表面处理,形成致密的保护膜。这种设计有效抵御了结晶器振动过程中产生的机械摩擦,以及冷却水中固体颗粒的冲刷磨损。相比普通橡胶制品,其耐磨性能提升显著,避免了因表面磨损导致的密封失效问题。

缓冲囊的层状复合结构是其性能优势的重要保障。通过不同性能材料的科学配比和分层设计,既保证了整体的柔韧性和缓冲效果,又强化了关键部位的耐磨性能。这种结构设计使缓冲囊能够同时应对振动冲击和摩擦磨损的双重挑战,为结晶器提供全方位的保护。

缓冲囊的耐高温性能进一步增强了其可靠性。采用特殊耐热配方,使其能够在钢水高温辐射环境下保持性能稳定,不会出现硬化、脆化等现象。这种热稳定性确保了缓冲囊在连铸生产全周期中的性能一致性,为设备长效运行提供了坚实保障。